自动换刀与加工连续性:现代数控机床的效率引擎

在现代制造业追求高效率、高精度与智能化的背景下,加工过程的连续性已成为衡量生产系统先进性的核心指标。其中,自动换刀系统(Automatic Tool Changer, ATC) 是实现这一目标的关键技术。它通过自动、快速地更换刀具,将原本因换刀而中断的加工流程连接起来,实现了从间歇式生产向连续制造的跨越,是加工中心等高端设备不可或缺的核心部件。

一、自动换刀系统:实现连续加工的物质基础

自动换刀系统并非一个孤立的装置,而是一个由刀库和换刀装置(如机械手)协同工作的精密系统。其根本目的是满足“零件工序之间连续加工的换刀要求”,即在每一道工序完成后,无需人工干预,自动将下一工序所需的新刀具装载到机床主轴上。这种自动化能力,保证了加工中心能够集中完成复杂零件的多道工序,即“工艺集中”的特点。

为了实现高效的连续性,ATC系统本身被赋予了明确的设计要求:换刀时间短、刀具重复定位精度高、拥有足够的刀具储存量,同时刀库占用空间要少。这些要求直接服务于减少非加工时间、确保加工精度稳定、适应复杂工艺以及优化设备布局等连续性生产目标。

二、核心组件与类型:适应不同连续性需求

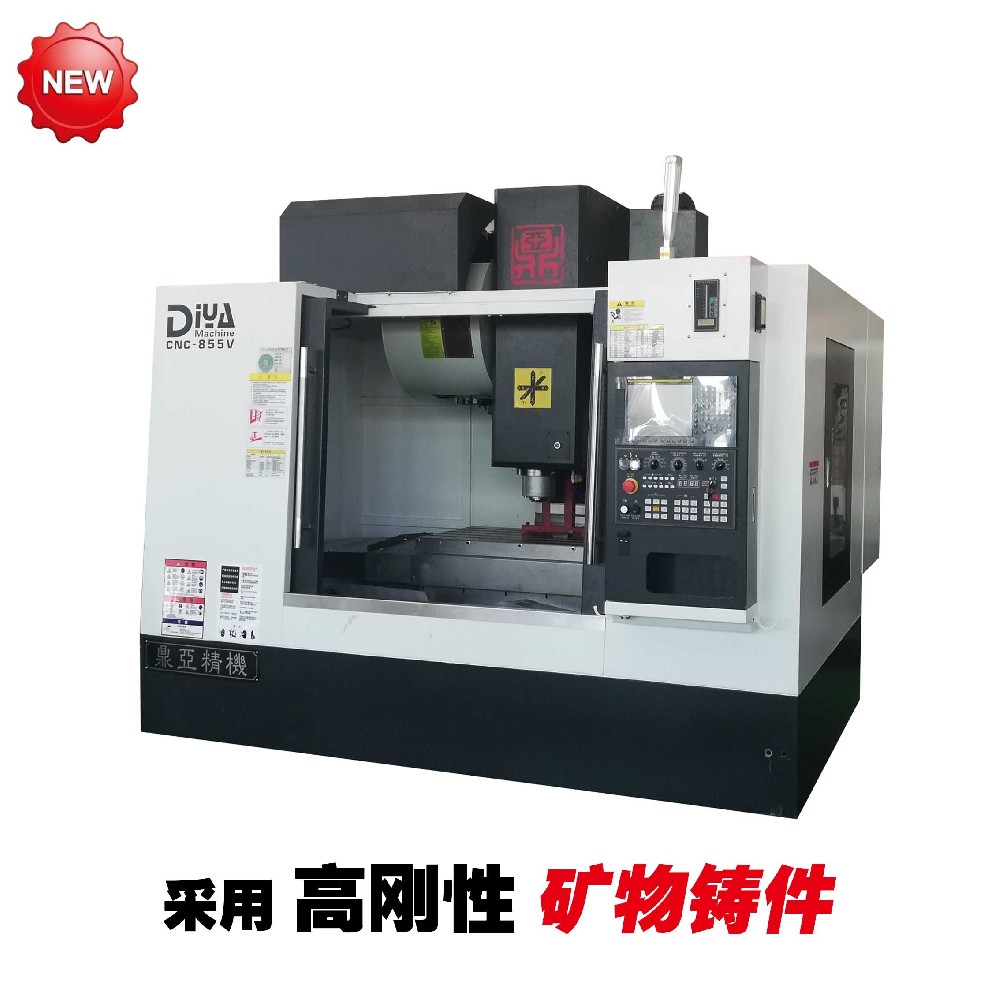

系统的核心组件是刀库和换刀机构。刀库作为刀具的仓库,其形式决定了系统的容量和适应性。常见的盘式(圆盘式)刀库结构紧凑,容量通常在15-32把左右,适用于中小型加工中心和刀具数量需求不多的场景。而链式刀库容量更大,可装载30把至120把甚至更多的刀具,能够满足复杂箱体类零件多工序加工对大量不同刀具的需求,为长时间连续加工提供装备支持。

换刀装置则负责执行具体的刀具交换动作。高效率的刀臂式(机械手)换刀系统是主流选择,它通过机械手臂抓取和交换刀具,动作迅速平稳。例如在数控钻攻机上,刀臂式系统的相邻刀具换刀时间可短至1.5秒以内,极大地压缩了工序衔接的空白时间。另一种斗笠式换刀系统结构相对简单,成本较低,换刀时间约为3-5秒,适用于对换刀速度要求不是极端苛刻的场合。这些不同类型的系统,为从一般批量生产到航空、模具等高端领域的连续加工提供了多样化的解决方案。

三、对加工连续性的革命性提升

自动换刀系统对加工连续性的提升是根本性的。在传统手动换刀模式下,加工过程会被频繁的停机、找刀、装刀所打断,属于典型的“间歇批式生产”,设备有效利用率很低。引入ATC后,加工流程得以“无缝衔接”。

具体而言,在如五轴加工中心执行复杂零件加工时,数控系统可以在一个工序结束后立即发出换刀指令。主轴移至换刀点,刀库定位目标刀具,机械手自动完成新旧刀具的交换,随后系统自动载入新工序的切削参数,立即开始下一道工序的加工。整个过程无需人工干预,实现了从粗加工到精加工,乃至不同工艺(如铣削、钻孔、攻丝)之间的自动切换与连续作业。这不仅将辅助时间降至最低,提高了生产效率,更重要的是减少了因多次人工装夹带来的定位误差,保障了复杂零件整体加工精度的一致性。

四、迈向更高阶的智能制造

自动换刀系统是实现单台设备加工连续性的基石,而它的价值在更广阔的智能制造体系中进一步放大。当配备ATC的加工中心与自动化物流系统、工业机器人集成,便可构建起真正的柔性制造单元或无人化生产线。例如,龙门加工中心与机器人协同,可实现工件的自动上下料,结合自身的自动换刀功能,最终达成24小时不间断的连续生产。

综上所述,自动换刀系统通过其自动化、快速化和精准化的刀具交换能力,彻底消除了加工过程中因换刀导致的核心中断点。它不仅是提升单台设备效率的利器,更是推动制造业从间歇、离散生产模式向高效、连续、智能化生产模式转型的关键技术之一。随着对加工效率和柔性生产要求的不断提高,自动换刀技术将继续在实现制造流程的“无缝衔接”中扮演核心角色。

同类文章排行

- 自动换刀与加工连续性:现代数控机床的效率引擎

- 机械加工中如何避免刀具磨损

- 五轴加工多出的“两轴”是什么?

- 复合材料高精度加工:解决崩边、毛刺与精度偏差的全方案

- 面向高端制造:复材金属混合零件的精密加工指南

- 斗笠式刀庫換刀流程

- 炮塔铣床3号4号5号怎么区别

- 常用加工中心编程G代码大全,附加工编程的案例

- 数控铣床切削时刀具产生径向跳动的原因及解决方法

- 850加工中心常见故障分析