高速切削与重切削:精准选择,高效加工

在数控加工领域,高速切削与重切削是两种截然不同的加工策略。它们各有优势,适用于不同的工件材料和加工要求。了解它们的特性及适用场景,能帮助您显著提升加工效率和质量。

高速切削:精度与效率的完美结合

高速切削以极高的主轴转速和较小的切削参数为特点,其主轴转速通常可达数万转每分钟。这种加工方式产生的切削力远低于常规切削,同时产生的热量大部分被切屑迅速带走,工件热变形小,非常适合加工薄壁、细长和刚性差的零件,例如航空航天领域的机翼壁板等薄壁构件。

该方式能够获得极佳的表面质量,常可达磨削水平,因此省去了后续精加工工序。它也适用于铝合金、淬硬钢等难加工材料,使其在高速条件下变得相对易于切削。

不过,高速切削的吃刀量较小,对刀具性能和编程经验要求较高,通常需要使用专用的高速刀具。

重切削:力度与刚性的强力展现

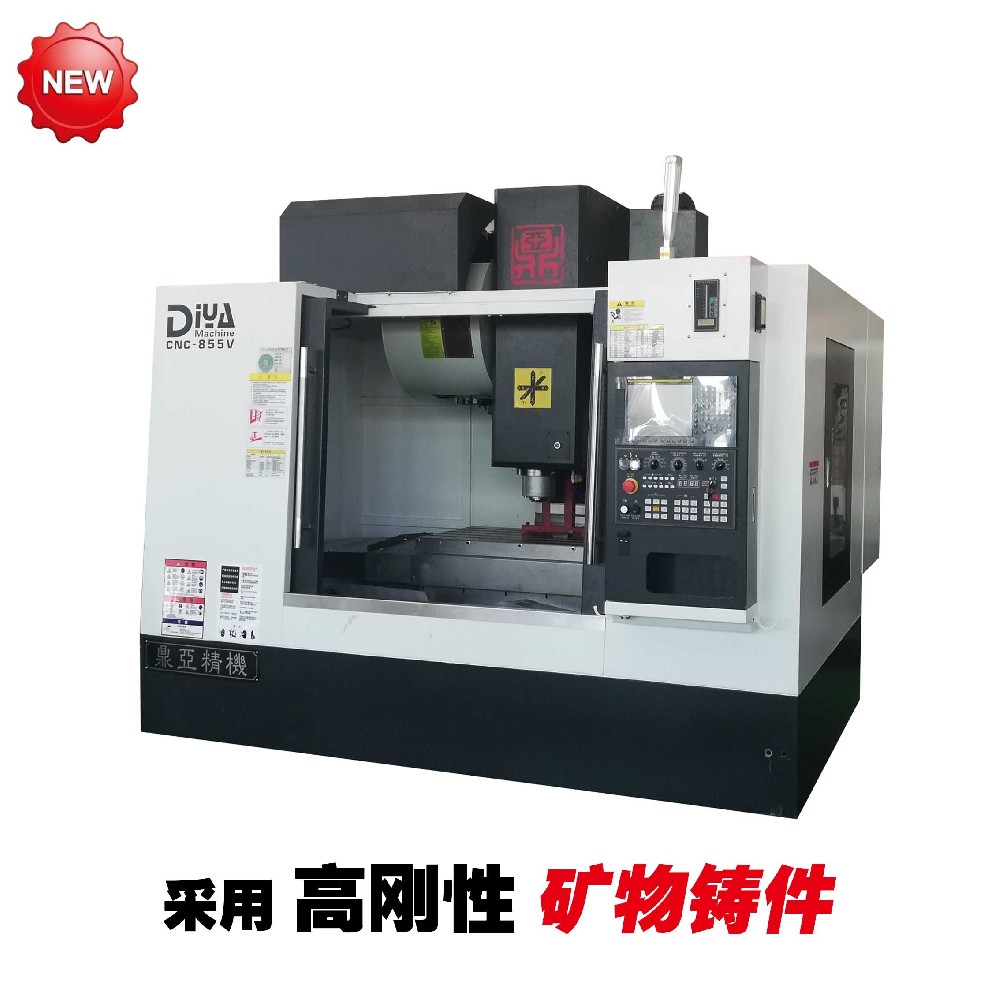

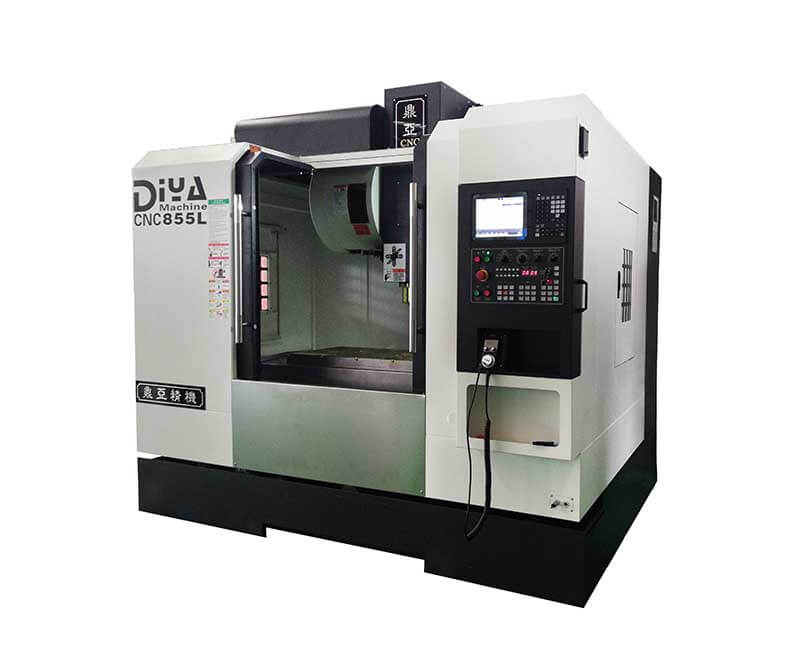

重切削专注于高金属去除率,适用于需要大量材料去除的加工场景。重切削机床通常具有高刚性结构和强大的主轴系统,以承受较大的切削力。

这种策略最适合加工大型、重型工件,如大型模具基座和重型机械部件。当工件加工余量很大时,重切削能高效地去除大部分材料。它同样适用于复杂形状工件的粗加工阶段,可以在一次装夹中完成多个面的材料去除。

重切削的局限性在于加工后工件通常需要后续精加工来保证尺寸和表面精度,且不太适合加工薄壁或刚性差的零件。

综合应用策略与选择指南

在实际生产中,可以结合两种切削方式的优势形成高效加工流程。例如,先使用重切削机床完成大部分材料的快速去除,留下少量余量;再切换至高速切削,完成最终的精加工,以获得高精度和优良表面。

选择时需考虑:

工件材料:铝合金等较适合高速切削;硬质材料或大余量工件则需评估。

加工阶段:粗加工阶段适合重切削,精加工阶段适合高速切削。

成本效益:重切削设备及刀具成本相对较低,适合预算有限的场景。

结论与建议

选择高速切削还是重切削,关键在于明确加工目标和了解工件特性。对于薄壁、高精度零件,高速切削是理想选择;对于大型、大余量工件,重切削则更具效率优势。

将两种策略结合使用往往能取得最佳效果:利用重切削高效去除材料,再通过高速切削获得精确尺寸和优良表面质量。这种组合方式充分发挥了两种加工方法的优势,在效率与精度之间实现了最佳平衡。

同类文章排行

- 同一加工程序,换台机床就不准?

- 切削力是什么?它如何决定机床的刚性、效率与寿命

- 复材与金属混合零件的精密加工如何实现?

- 刀具转速越快越好吗?

- 高速切削与重切削:精准选择,高效加工

- 为什么CNC机床的“精度”很重要?

- 丝杠、导轨、主轴:数控机床核心部件精度维护指南

- 数控机床热变形控制:机理、技术与精度保持策略

- 5轴加工和3轴加工有什么区别?

- 为什么CNC机床的“精度”很重要?