复材与金属混合零件的精密加工如何实现?

随着航空航天、新能源汽车等高端装备领域对轻量化与高性能的追求,复合材料与金属的混合结构件已成为关键设计。然而,这种“强强联合”带来了前所未有的加工挑战。复材(如碳纤维增强塑料CFRP)与金属(如铝合金、钛合金)在硬度、韧性、热膨胀系数等物理特性上差异巨大。传统加工方法极易导致复合材料分层、撕裂,或金属切削不当引发残余应力,影响构件整体寿命。对连接界面的配合精度要求也极高,任何微小偏差都可能造成应力集中,成为结构薄弱点。因此,制定一套系统、可靠的加工策略至关重要。

一、工艺前瞻与定制化方案设计

成功的加工始于深入的分析与规划。在接受项目初期,工程师团队需深入分析材料的具体牌号、铺层方式与结构设计,进行充分的工艺仿真,预判加工中可能出现的风险点,并量身定制从装夹定位到刀具路径的全流程方案。这种前瞻性分析是避免后续加工失败、控制成本与周期的关键。对于陶瓷基复合材料与金属的装配,一种有效策略是“分步加工,后置连接”。例如,可先将复材构件置于化学气相沉积(CVI)炉内沉积SiC基体,然后在数控机床上加工定位孔,再次沉积防护涂层后,再与带有实心圆柱销的金属件进行定位试配和胶粘,最后整体加工最终连接孔。这种方法将精度要求最高的最终连接孔的加工,留待复材与金属精确定位并连接成整体后进行,有效规避了因复材在沉积过程中变形导致的孔位超差问题。

二、专用刀具与切削参数优化

刀具是攻克异质材料加工难题的“利刃”。针对不同复合材料与金属的组合,必须筛选和应用专用的聚晶金刚石(PCD)刀具或特殊涂层刀具。例如,对于CFRP与铝合金叠层材料的一体化钻锪孔,研究人员开发了具有多阶梯、微齿结构的专用钻头。这种刀具的主切削刃采用双顶角结构,阶梯微齿能有效切断纤维、减小轴向力,而修磨的刃带则能提高钻头寿命。通过大量工艺试验,精确优化切削速度、进给量、冷却方式等核心参数,是最大限度减少加工损伤、确保界面完整性的保证。对于大深径比的小孔加工,甚至需要采用“分材而治”的策略,即准备两种刀具:用硬质合金钻头加工玻璃纤维复材层,用高速钢钻头加工铝合金层,并严格控制各层的加工参数和循环深度。

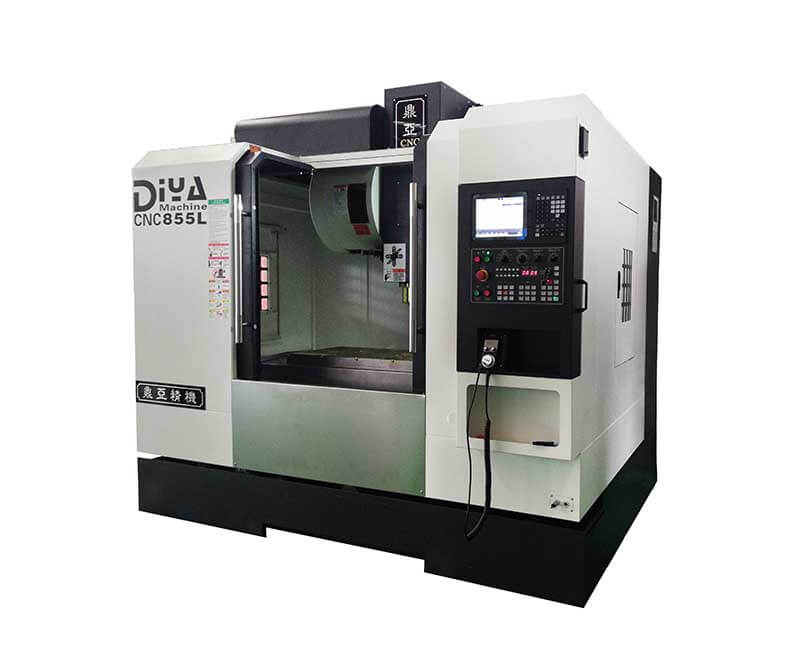

三、高稳定性设备与过程监控

加工策略的实现离不开高刚性、高精度的硬件支撑。必须依托五轴加工中心和多轴联动设备,以确保复杂曲面的加工能力和高稳定性。在线监测技术也必不可少,需实时监控切削力与振动状态,确保加工过程稳定可控,实现一次加工成功,保障产品一致性。在连接孔的精加工阶段,采用顺铣方式,并严格控制吃刀量(如0.1~0.15mm),同时结合喷淋清水冷却和压缩空气清理切屑,是保证孔壁质量的有效手段。加工过程中,每次循环进给后都应将刀具退至工件外,并使用压力空气彻底吹除孔内切屑,这对于排屑不畅的小孔加工尤为关键。

四、连接技术的创新与选择

加工完成后的可靠连接是最终考验。除了传统的机械连接(螺接、铆接)和胶接,针对热塑性复合材料,熔融焊接(如超声焊接、激光焊接)成为其专属的创新路径。对于热固性复材与金属的异质连接,界面调控是关键。金属表面激光粗化技术能通过形成微纳纹理,使界面机械咬合力大幅提升;而金属表面增材处理则能通过沉积梯度功能层实现性能平稳过渡。此外,缝合连接等新方法也被证明能有效提高金属与复合材料之间的连接强度,且不会引起应力集中。

结语

复材与金属混合零件的加工,是材料学、机械制造与工艺控制深度融合的系统工程。它没有一成不变的“万能公式”,而是要求加工方深刻理解材料特性,灵活运用从工艺规划、专用刀具、高精设备到创新连接技术的全套策略。唯有将严谨的工艺分析与创新的技术手段相结合,才能精准破局,为轻量化高性能装备的制造提供坚实支撑。

同类文章排行

- 切削力是什么?它如何决定机床的刚性、效率与寿命

- 复材与金属混合零件的精密加工如何实现?

- 刀具转速越快越好吗?

- 高速切削与重切削:精准选择,高效加工

- 为什么CNC机床的“精度”很重要?

- 丝杠、导轨、主轴:数控机床核心部件精度维护指南

- 数控机床热变形控制:机理、技术与精度保持策略

- 5轴加工和3轴加工有什么区别?

- 为什么CNC机床的“精度”很重要?

- 工厂CNC加工中心操作流程核心要点详解