3D打印与CNC精加工融合技术引领复材模具制造变革

随着复合材料在风力发电、航空航天、高速铁路等工业领域应用范围的持续扩大,模具生产环节对精度与效率的需求也日益提升。传统模具制造流程耗时久、投入大,对于具备复杂型面或大尺寸特点的复合材料模具而言,制造企业往往面临较大压力。最近几年,以3D打印与CNC精密加工相结合的工艺路线,为复合材料模具的生产开辟了创新路径。

一、3D打印在模具生产中的特点

・ 加速原型制造:基于增材制造的技术原理,复杂曲面或含内腔的结构可以实现一体化成型,省去了传统雕刻或多道铣削工序。

・ 提升材料利用率:仅在需要的位置堆积材料,显著减少余料,特别适用于大型复合材料模具的制造。

・ 结构设计灵活:自由形态曲面、内部加强结构或复杂流道等,均可借助打印工艺轻松完成,为后续复合材料铺覆打下良好基础。

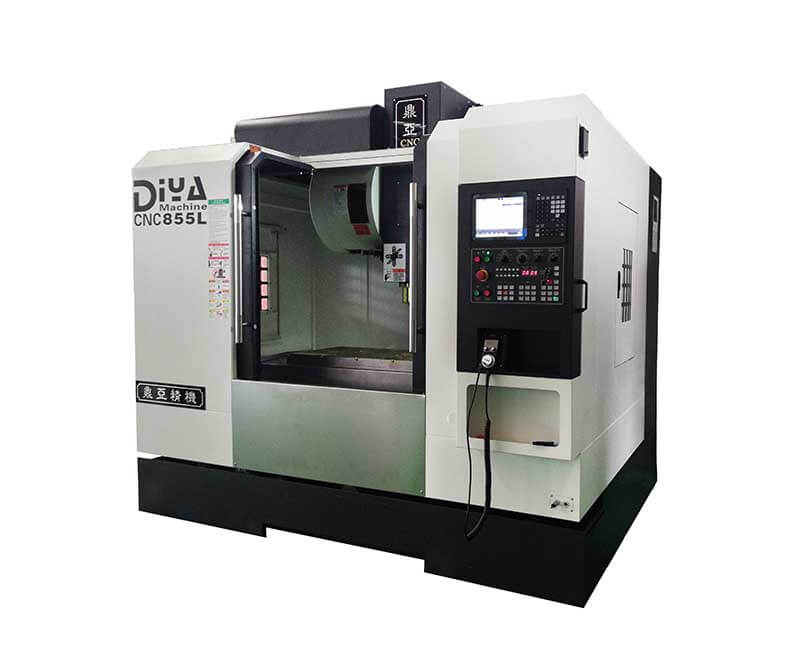

二、CNC精密加工的关键作用

虽然3D打印能够迅速构建模具的初始形状,但其表面精度与尺寸公差通常难以直接达到高端应用的标准。在此环节,CNC精密加工起到了关键作用:

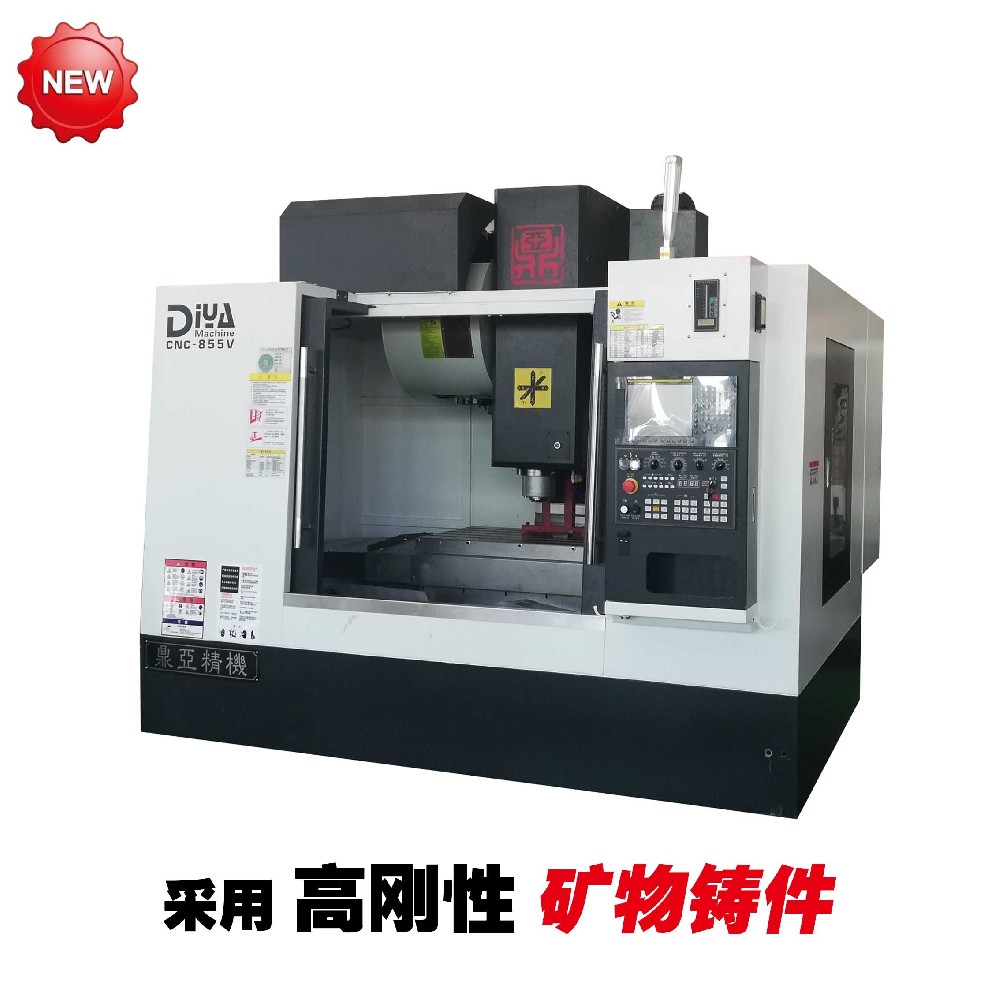

・ 提高尺寸精度:五轴数控机床能够实现微米级别的定位控制,通过精修工序改善打印表面的形状精度。

・ 优化表面状态:CNC加工可有效消除打印产生的阶梯纹路,提升表面光洁度,使其符合复材铺设的工艺要求。

・ 增强结构稳定性:加工后的模具在尺寸和形态上更加稳定,有利于后续复材成型及规模化制造。

三、复合工艺的典型流程

设计环节:借助CAD/CAM系统完成模具结构设计,确定复材铺层角度、厚度及其他关键几何特征。

打印步骤:采用高精度打印材料(例如PLA、ABS或工程级复合材料)完成模具基体的快速成型。

CNC精修工序:将打印坯料进行定位装夹,先实施粗加工切除多余料量,再进行精加工以提高型面质量。

表面后处理:根据需要进行喷涂或树脂涂覆,以提高模具使用寿命并优化脱模效果。

测试与验证:通过复合材料试铺与成型,检验模具的尺寸准确性与表面状态,确认其是否满足量产条件。

四、典型行业应用

风电叶片模具:叶片的复合材料模具通过3D打印实现复杂空气动力学曲面的快速成形,再经五轴CNC精加工达到所需表面精度,使模具制造周期缩短近三分之一。

・ 船体模具:大型船舶外壳曲面采用分区打印方式完成,再借助CNC进行拼接与精修,保障整体型面的连续与平整。

・ 航空航天复材模具:对于结构复杂的小型零件模具,可利用打印工艺迅速验证设计合理性,再通过CNC精加工达到微米级精度,显著降低试制阶段的成本。

五、工艺关键与操作要点

・ 打印材料需具备足够的刚度与尺寸稳定性,以防止CNC加工时出现颤振或形变。

・ CNC夹具的设计应兼顾打印表面的不规则特性,确保工件在加工过程中可靠固定。

・ 粗、精加工所用刀具需与打印材料特性相匹配,防止切削温度过高或刀具过快磨损。

・ 对于大型模具,加工路径与参数应考虑热变形补偿机制,从而保障最终尺寸的准确性。

总结

3D打印与CNC精加工相结合的制造模式,使复合材料模具在实现快速成形的同时兼顾了高精度需求。3D打印侧重于结构实现与设计灵活度,CNC则保障了尺寸精确、表面质量与整体稳定性,二者相互补充,共同为风电、高铁、船舶等工业领域提供了高效且质量可靠的模具制造方案。

同类文章排行

- 切削力是什么?它如何决定机床的刚性、效率与寿命

- 复材与金属混合零件的精密加工如何实现?

- 刀具转速越快越好吗?

- 高速切削与重切削:精准选择,高效加工

- 为什么CNC机床的“精度”很重要?

- 丝杠、导轨、主轴:数控机床核心部件精度维护指南

- 数控机床热变形控制:机理、技术与精度保持策略

- 5轴加工和3轴加工有什么区别?

- 为什么CNC机床的“精度”很重要?

- 工厂CNC加工中心操作流程核心要点详解