大型模具加工的分层策略与加工顺序设计

大型模具在风电、船舶、轨道交通等领域应用广泛,其体积大、曲面复杂、材料去除量多,对加工精度、效率及稳定性要求极高。合理的分层策略与加工顺序设计是保障加工质量的关键技术手段。

一、分层策略及其作用

分层策略是将大型模具按高度或区域划分为若干层次,逐层加工以降低难度、提高精度。其作用主要包括:

降低切削负荷:分层去除材料,避免因单次切削量过大引起机床振动或刀具损坏。

提高装夹稳定性:分层后每层尺寸减小,有助于控制工件变形与应力。

优化刀具路径:分层后可针对每层特点分别规划粗、精加工路径,提升加工合理性。

常用分层方式包括:

高度分层:沿厚度方向分层加工,适用于厚壁类模具。

区域分层:按曲面复杂度分区,优先加工关键定位区域。

组合分层:综合高度与区域分层,适用于超大或复杂曲面模具。

二、加工顺序设计原则

加工顺序直接影响精度与效率,应遵循以下原则:

先关键面后非关键面:优先加工定位面、装配面等关键区域,确保装配精度。

先粗后精:粗加工快速去除余量,精加工保证表面质量与尺寸精度。

合理选择加工方向:厚壁模具常采用自顶向下加工以增强稳定性;复杂曲面可自底向上以避免干涉。

热变形控制:结合温度监测与补偿技术,调整加工顺序以减小热变形影响。

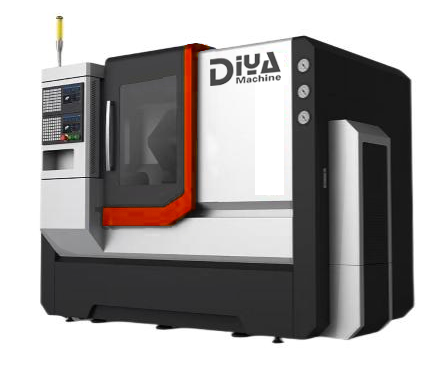

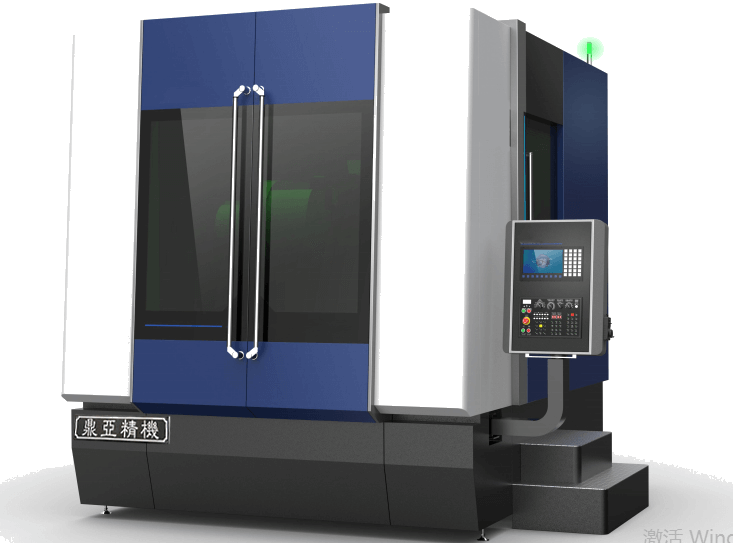

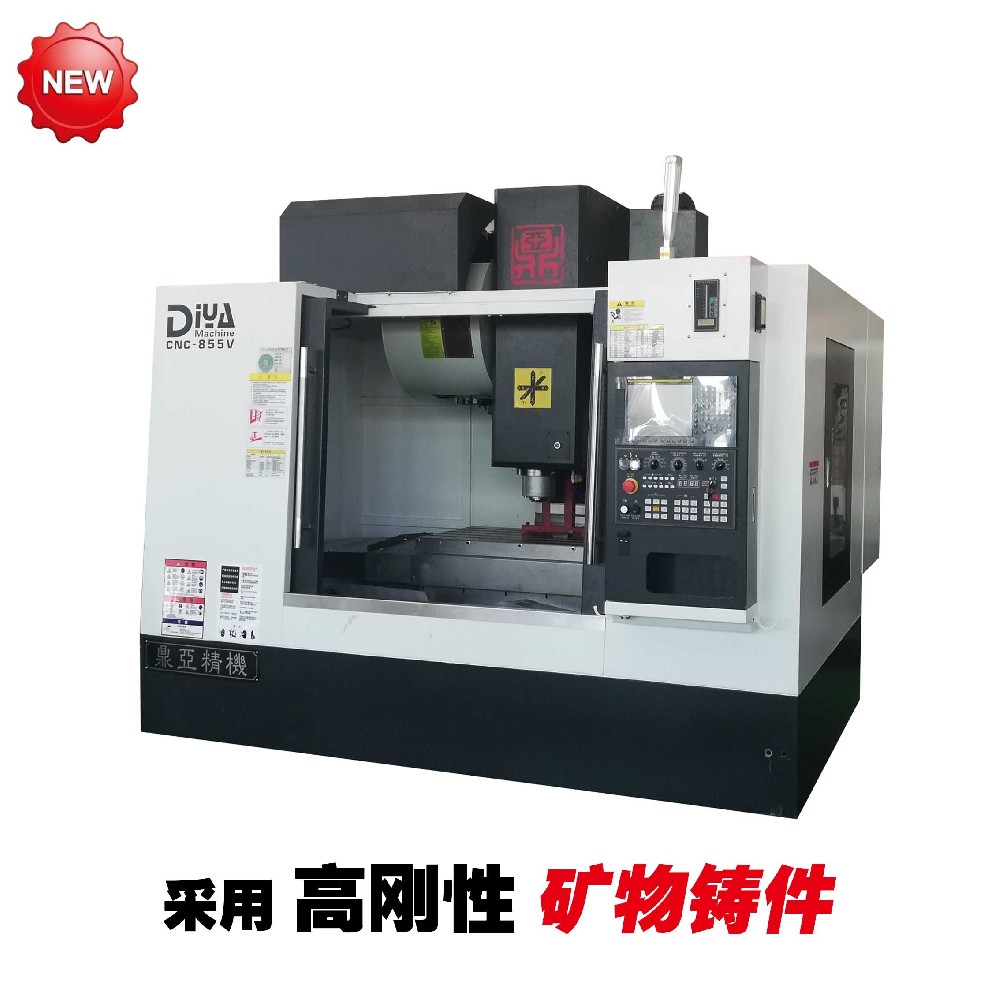

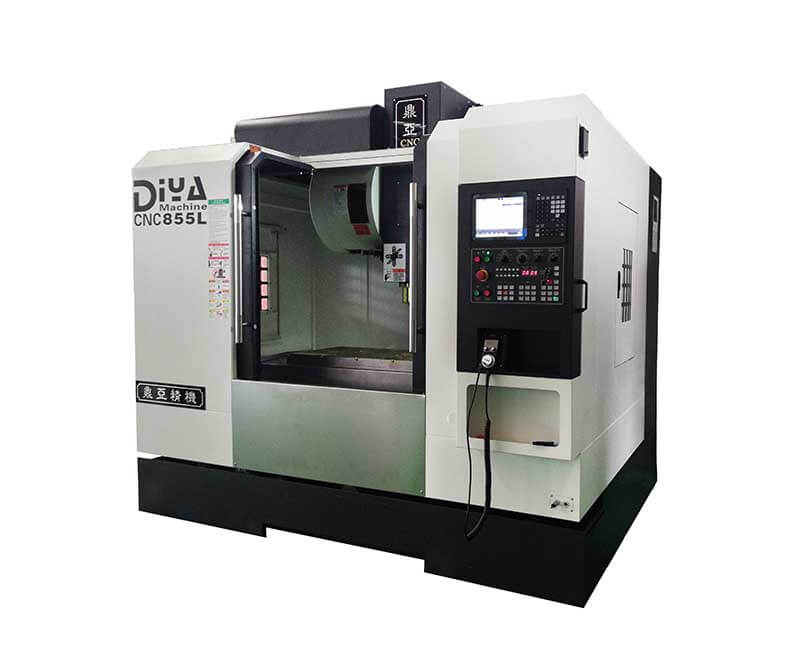

三、加工中心的关键技术要求

为实现高质量大型模具加工,加工中心需具备以下特性:

高热稳定性结构:采用铸铁床身和主轴内部冷却技术,减少热变形对精度的影响。

高动态性能:主轴转速需达20000 rpm以上,进给速率不低于30 ipm,以实现高效切削。

高精度与反馈系统:定位精度应达±0.0015 mm,反馈分辨率达0.05 µm,以满足精加工需求。

多轴加工能力:支持2+3轴或全五轴加工,可一次装夹完成复杂曲面及斜孔加工,减少重复定位。

高效排屑与冷却:具备多孔排屑系统和高压冷却(如1000 psi),确保长时间加工中碎屑及时排出。

四、典型案例与技术要点

风电叶片模具:采用高度分层与区域分层结合,先加工主轮廓定位面,再进行气动曲面精加工。

游艇船体模具:自底向上分层,配合五轴加工中心完成关键曲面与辅助曲面的一次装夹加工。

轨道交通模具:区域分层优先加工装配面,结合热补偿技术控制尺寸连续性。

技术要点:

粗加工选用大直径刀具高效去料,精加工采用小直径刀具提升表面质量。

分层间需平滑过渡,避免台阶影响后续工艺。

加工前应进行CAM仿真,检验刀具路径,防止过切与碰撞。

五、总结

大型模具加工通过科学的分层与顺序设计,结合高性能加工中心,可实现高精度、高效率加工。合理分层降低切削负荷,优化顺序减少误差积累,多轴技术与高热稳定性设计进一步保障复杂曲面的加工质量,为大型模具制造提供可靠技术支撑。

同类文章排行

- 切削力是什么?它如何决定机床的刚性、效率与寿命

- 复材与金属混合零件的精密加工如何实现?

- 刀具转速越快越好吗?

- 高速切削与重切削:精准选择,高效加工

- 为什么CNC机床的“精度”很重要?

- 丝杠、导轨、主轴:数控机床核心部件精度维护指南

- 数控机床热变形控制:机理、技术与精度保持策略

- 5轴加工和3轴加工有什么区别?

- 为什么CNC机床的“精度”很重要?

- 工厂CNC加工中心操作流程核心要点详解